8 listopada, 2023

Jak wygląda ostrzenie narzędzi diamentowych?

Dzięki nowoczesnemu parkowi maszynowemu oferujemy ostrzenie wszystkich rodzajów narzędzi diamentowych: frezów trzpieniowych, frezów nasadzanych, pił i podcinaków przy zachowaniu pierwotnych, fabrycznych…

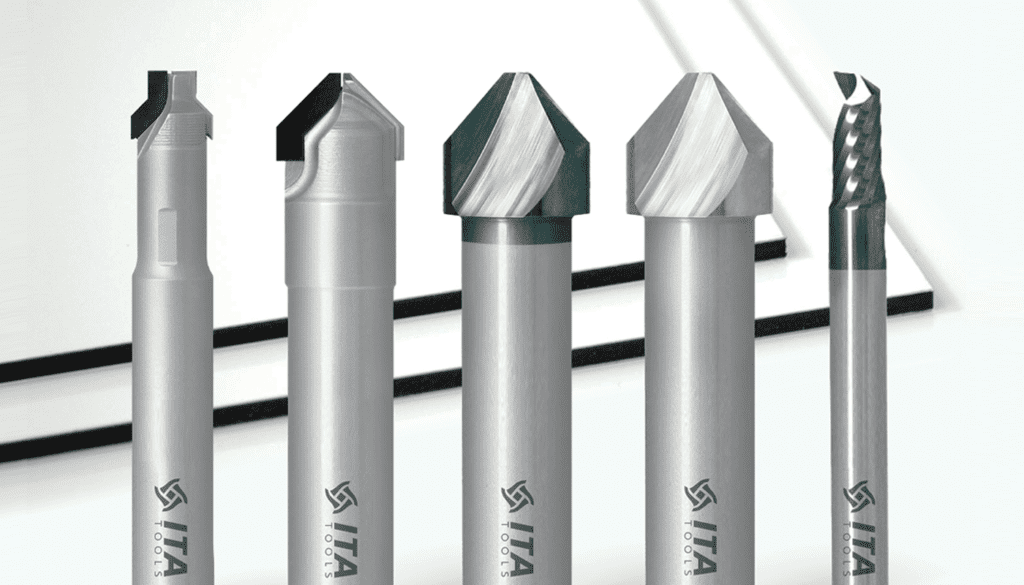

Frezy diamentowe od ITA TOOLS

Najlepszym wyborem, jeżeli chodzi o obróbkę materiałów twardych (drewnopochodnych), są frezy diamentowe. W naszej ofercie znajdziesz szeroki wybór frezów diamentowych, które charakteryzują się…

Najlepsze materiały kompozytowe – co je wyróżnia?

ETALBOND®, ALUCOBOND®, DIBOND® oraz ALUCORE® ALBOND to czołowe marki materiałów kompozytowych stosowanych w przemyśle budowlanym i reklamowym. Sprawdź, czym wyróżniają się poszczególne materiały kompozytowe…

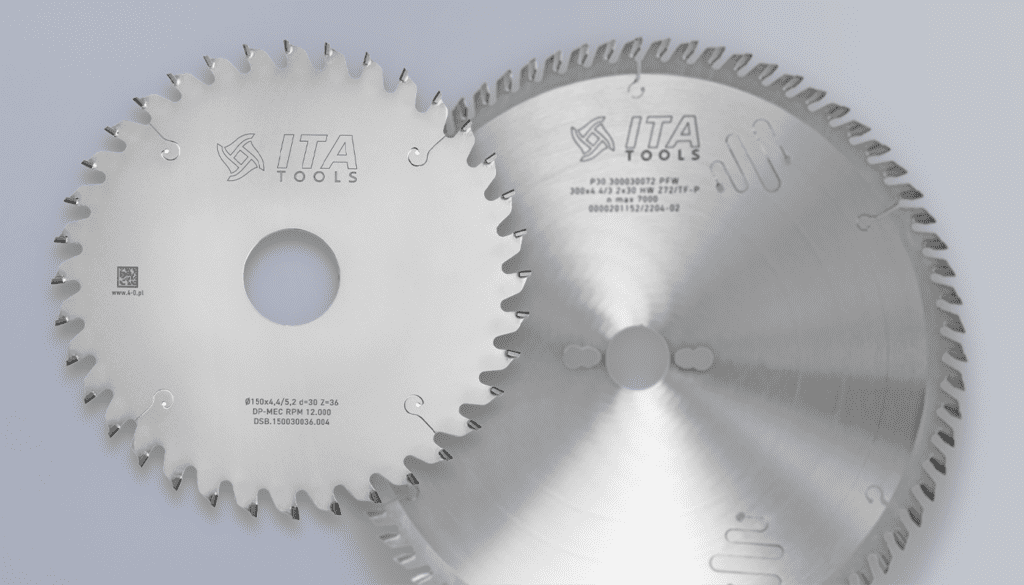

Piły tarczowe

Podcinak diamentowy i piła HM- najlepszy duet?

Jak uzyskać lepsze efekty pracy w przypadku rozkroju płyt wiórowych i MDF na pilarkach panelowych i formatowych? Rozwiązaniem jest połączenie pił HM z nano węglikiem i podcinaków diamentowych od ITA TOOLS. W ofercie znajduje…

Narzędzia trzpieniowe

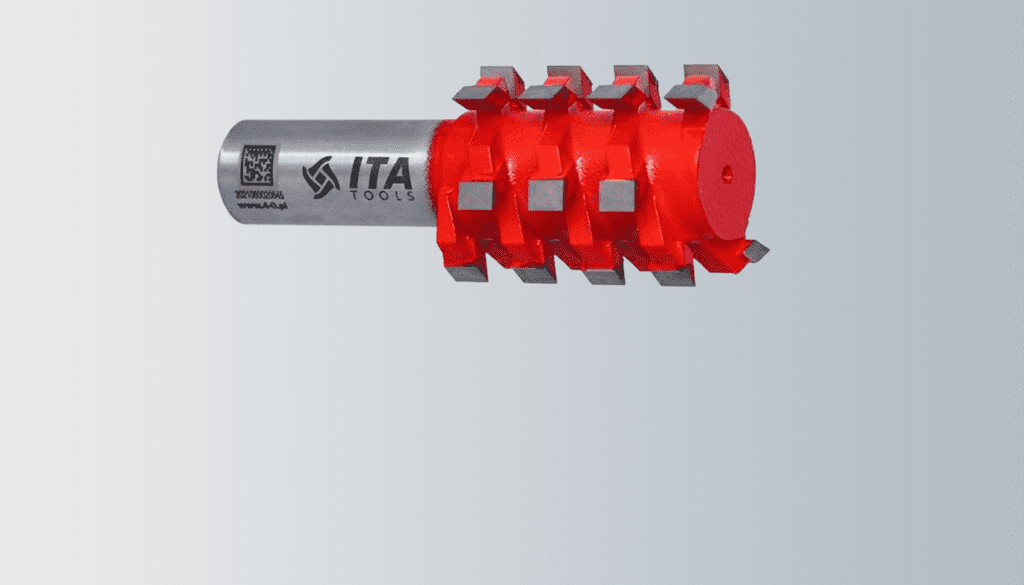

Frez jeżowy – efektywne frezowanie dużych naddatków materiału

Frez jeżowy może posiadać ostrze wiercące, które pozwala na zagłębianie się w materiale od góry. Producenci mebli drewnianych nieustannie szukają rozwiązań, które pozwolą im na większe zoptymalizowanie produkcji. Dlatego wiele…

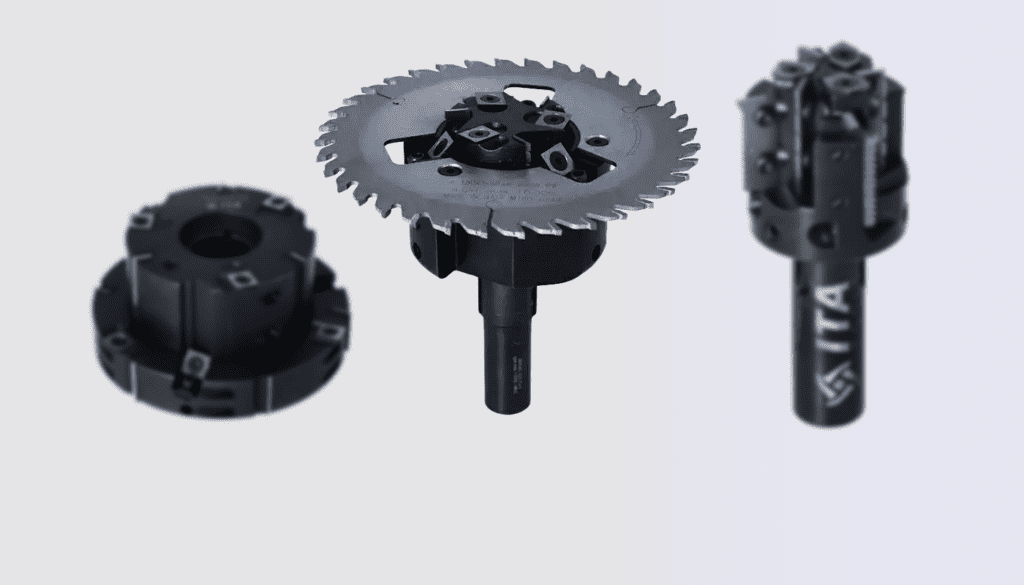

Narzędzia nasadzane

Poznaj szeroki wybór frezów do czopowania

Wśród wielu procesów produkcyjnych, które mają miejsce przy produkcji mebli z drewna litego, istotnym elementem jest proces wykonywania połączenia typu gniazdo – czop. Poznaj popularne frezy…

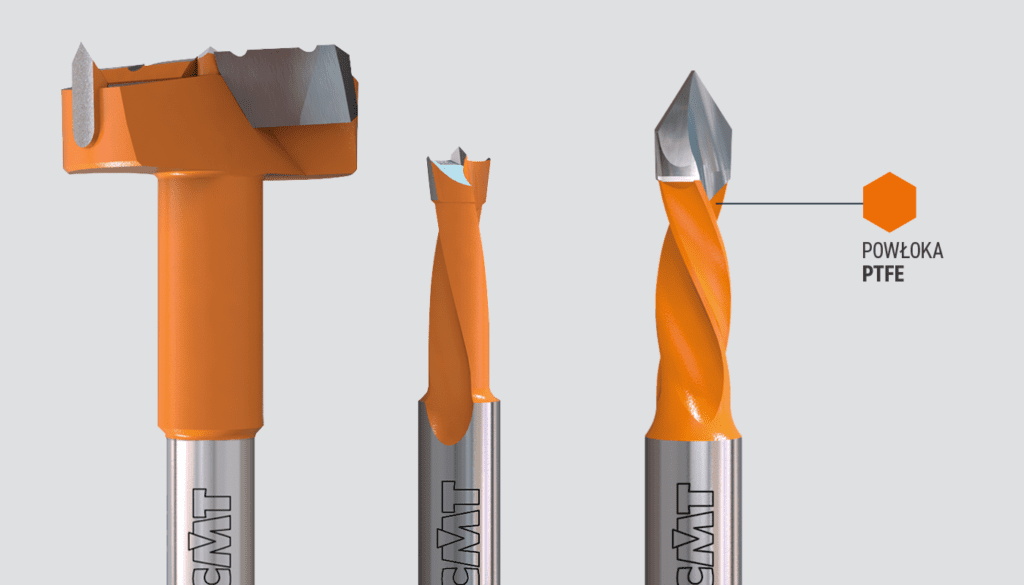

Wiertła

Wiertła powlekane powłoką PTFE

Wiertła z powłoką PTFE gwarantują zmniejszone nagrzewanie się narzędzia oraz precyzyjnie wykonane otwory w drewnie i materiałach drewnopochodnych. Sprawdź, co warto o nich wiedzieć! Bardzo istotnym elementem w procesach wiercenia w drewnie lub…

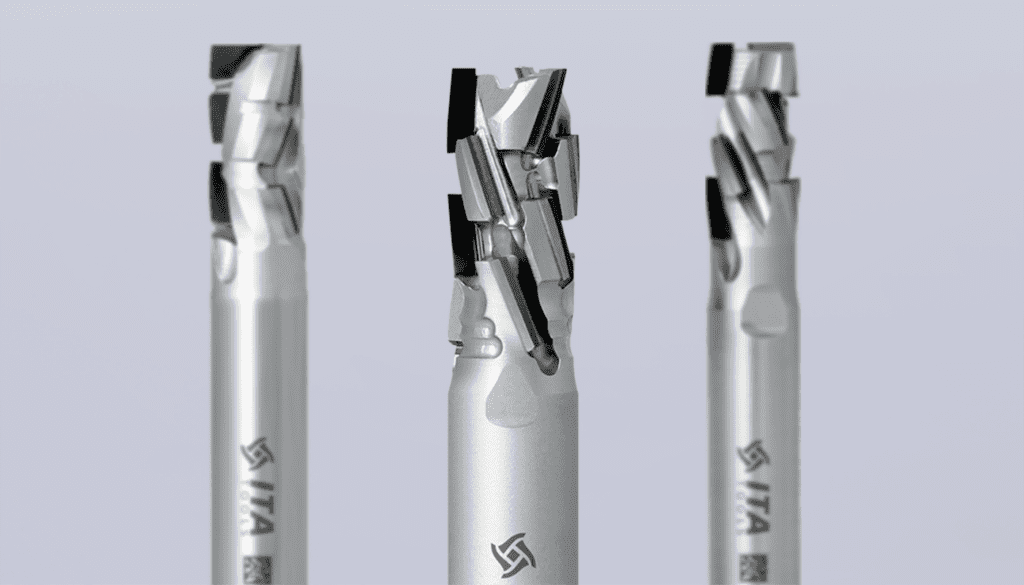

Frezy spiralne

Jak prawidłowo wybrać frezy do nestingu?

Nesting to technologia, która polega na szybkim rozkroju materiału przy użyciu narzędzi frezarskich na jednej maszynie CNC. Jak dobrać odpowiednie frezy do nestingu i czym wyróżnia się seria DTM od ITA TOOLS?…

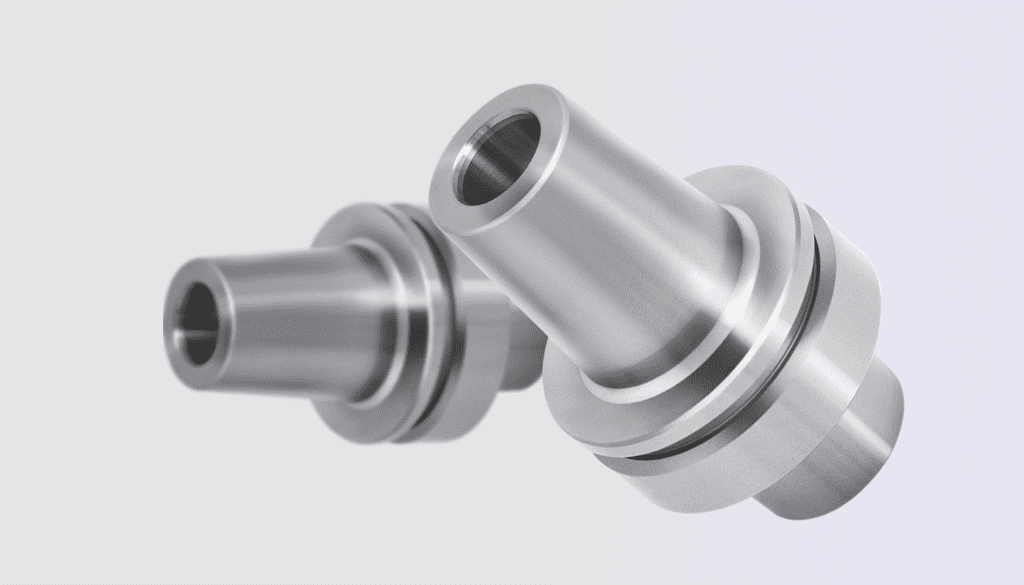

Systemy mocowania

Jak dobrać uchwyty do CNC?

Głównymi typami uchwytów, które dzisiaj można spotkać w przemyśle meblarskim i stolarskim są stożki ISO30 lub typ HSK63F. Sprawdź, co warto wiedzieć na ich temat. Producenci stosują je w zależności od wrzeciona, które…